JMS 4.0 EROWA Productivity Suite

I software Erowa JMS 4.0 sono programmi singoli oppure a moduli che gestiscono una singola machina o cella oppure più macchine. Tutte le informazioni relative agli ordini,allo stato macchina e al tempo residuo di lavorazione vengono indicate chiaramente dal sistema.La semplicità di gestione delle informazioni attraverso l’interfaccia permette all’utilizzatore di concentrarsi esclusivamente sul proprio lavoro. Quando invece ci sono diverse macchine in cella o in linea si passa al Workflow-Management per la programmazione il controllo delle singole fasi lavorative. In questo caso la gestione integrata dei dati del processo produttivo consente inoltre un controllo costante.Dall’acquisizione dei dati CAD/CAM all’analisi dei lavori eseguiti tutto documento on line.

Erowa ProductionLine

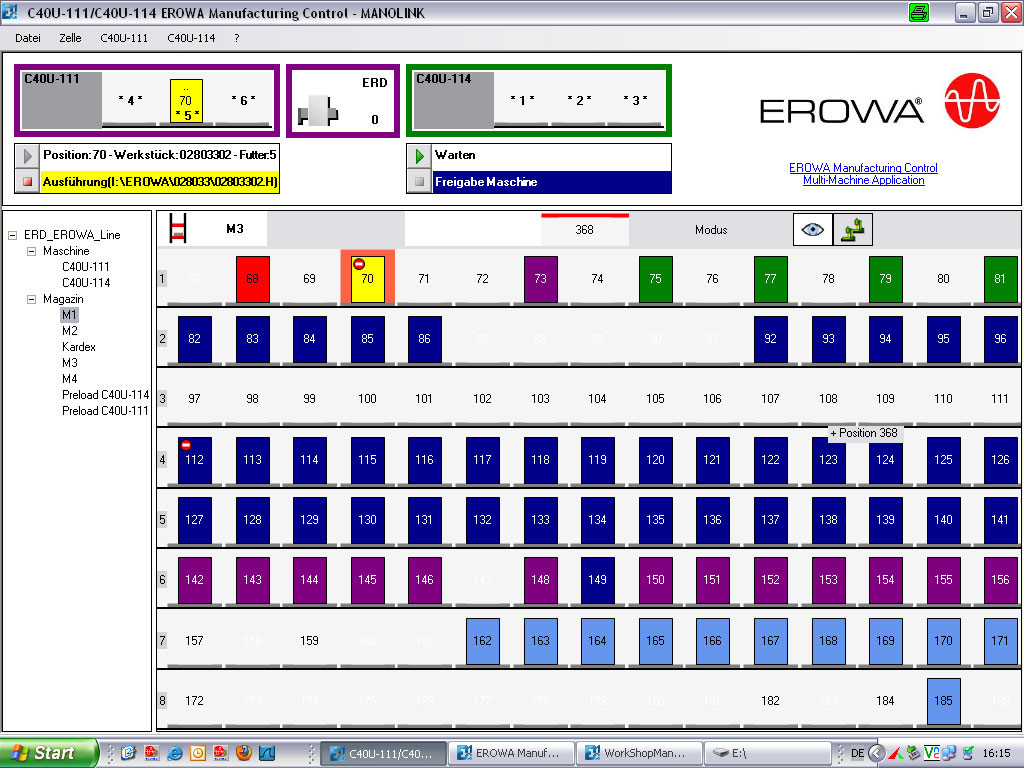

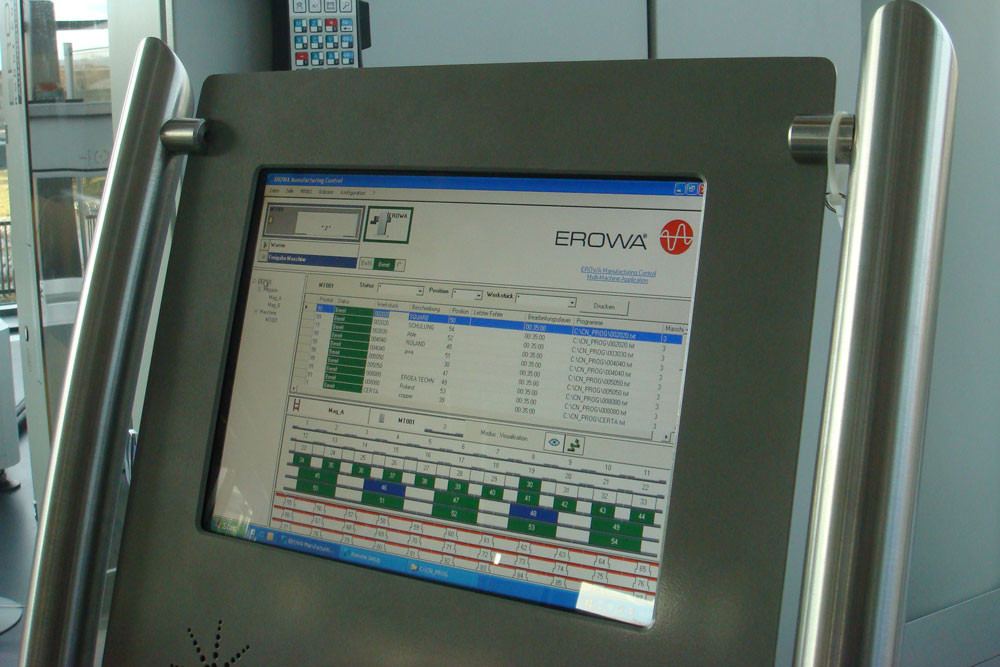

Con ProductionLine il potente software Erowa e la sua grafica “user friendly” la situazione delle celle di produzione è subito chiara e a portata di mano. Tutte le informazioni relative agli ordini, allo stato delle macchine e al tempo residuo di lavorazione vengono indicate chiaramente dal sistema e l’autonomia dell’impianto è sempre sotto controllo compreso l’elenco degli utensili. L’operatore è in grado di gestire on line l’intera cella di produzione. Le informazioni prestabilite possono arrivare tramite sms oppure e-mail.

Erowa MoldLine

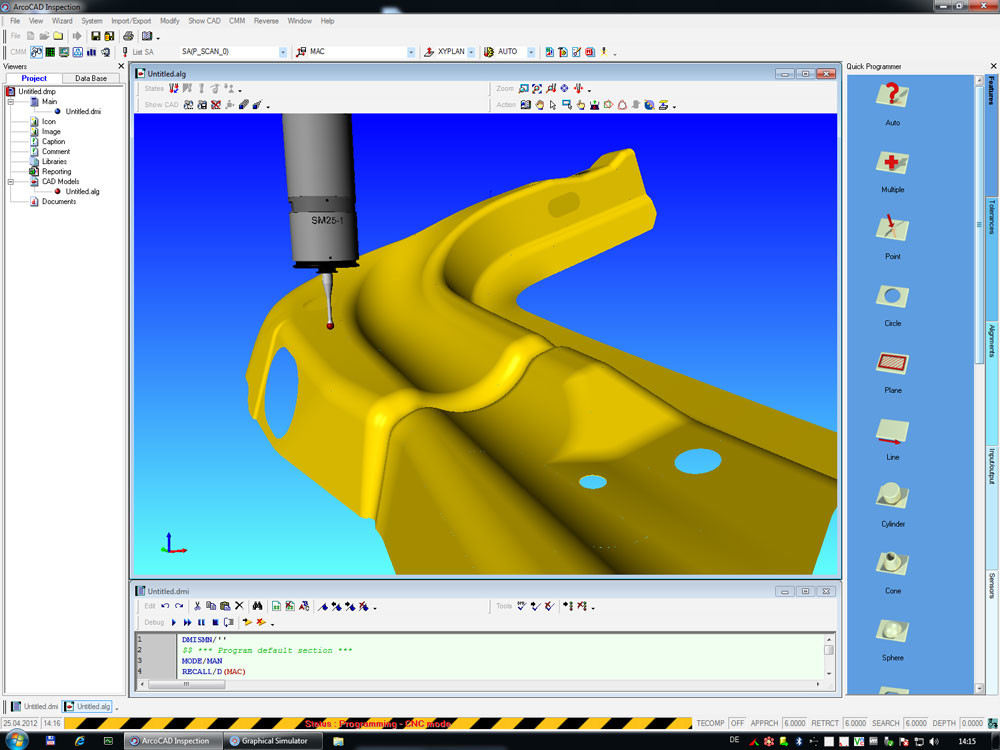

Con MoldLine il work-flow-management non è più solo una parola, ma diventa un programma. MoldLine Pro è in grado di gestire più macchine diverse tra loro come costruttore e come tipologia: come Centri di Lavoro, Macchine di Misura,Macchine da Erosione, Rettifiche, Lavatrici e Torni . La gestione integrata dei dati del processo produttivo consente inoltre un controllo costante. Dall’acquisizione dei dati CAD/CAM all’analisi dei lavori eseguiti: il tutto è documentato on line. Il percorso inizia con l’importazione dati dal CAD/ CAM e dall’ERP, quindi con l’acquisizione della struttura di progetto e impostazione delle fasi di lavoro. Il secondo passo è l’allestimento operativo e di gestione dei dati di produzione e mentre l’impianto lavora la preparazione degli ordini successivi. Tra il primo e il secondo step normalmente avviene la determinazione dei dati di preregolazione e presettaggio pezzo/i ,ovviamente fuori macchina per eliminare il più possibile i tempi improduttivi. Questi dati vengono memorizzati all’interno del data base e consultabili in qualsiasi momento. Il terzo step corrisponde alla lavorazione per esempio del Centro di Lavoro a 5 assi dove l’operatore on line può controllare le diverse fasi di lavoro e può intervenire se richiesto per esempio per modificare le priorità secondo le esigenze produttive. Se nell’impianto è presente una Macchina di Misura (CMM) l’operatore può eseguire delle misure di pezzi già lavorati e può preparare e mettere in memoria i dati di presettaggio pezzi da lavorare in un secondo tempo. Con questa modalità operativa il lavoro diventa più interessante e l’operatore diventa un manager a tutti gli effetti dell’impianto/cella di produzione con a pieno regime delle ore produttive che possono arrivare fino a 6.000 ore di lavoro effettivo per ogni macchina ( giro mandrino ); un primato assoluto se consideriamo che normalmente i settori produttivi interessati non rientrano nella grande serie dove a fronte di numeri elevati di produzione diventa facile in settori come la produzione di ricambi, riduttori, valvole oleodinamiche raggiungere un numero elevate di ore di lavoro a volte anche con costi importanti perché in questa modalità si lavora normalmente su tre turni con gli addetti sempre presenti.